Угольный котел длительного горения производитель

За последнее время наблюдается повышенный интерес к угольным котлам длительного горения. И это понятно – экономия топлива, снижение эксплуатационных расходов, особенно в условиях нестабильности цен на газ. Но часто возникает недопонимание: думают, что это просто замена обычного котла, переделанного для более длительной работы. На самом деле, это принципиально другой подход к сжиганию угля, требующий серьезной инженерной разработки и контроля.

Проблема эффективного сжигания: Что нужно учитывать?

Основная сложность производителей угольных котлов длительного горения заключается в оптимизации процесса горения. Простое увеличение размера топки не решит проблему. Необходимо обеспечить максимальное выделение тепла при минимальном расходе топлива и минимальном выбросе вредных веществ. Мы часто сталкиваемся с ситуацией, когда клиенты ожидают автоматического решения, а на самом деле требуется тщательный подбор параметров, как для конкретного типа угля, так и для специфики теплопотребления объекта.

Причем не все уголь одинаков. В зависимости от содержания золы, влажности, теплотворной способности, требуется разный режим горения. И даже при одинаковом типе угля, качество может сильно варьироваться. Недостаточный контроль за этими факторами приводит к снижению КПД, образованию сажи и увеличению затрат на обслуживание. Помню один проект в Сибири, где с использованием неподходящего угля, даже самый современный длительного горения котел давал результаты хуже, чем старая, проверенная временем модель. Пришлось серьезно пересмотреть настройки и даже вносить изменения в конструкцию подачи воздуха.

Конструктивные особенности и выбор материалов

Важным аспектом является выбор материалов. Высокотемпературная стойкость, коррозионная стойкость – все это критически важно для долговечности котла длительного горения. Нельзя экономить на качестве материалов, иначе в ближайшем будущем придется столкнуться с дорогостоящим ремонтом. Мы работаем с различными металлоконструкциями, от стали до жаропрочных сплавов, в зависимости от требований к условиям эксплуатации.

Например, для котлов, работающих с низкокачественным углем, критически важна конструкция топки, способствующая более полному сгоранию и уменьшению образования золы. Часто мы используем специальные форсунки для подачи воздуха, которые обеспечивают равномерное распределение пламени. Оптимальный выбор материалов также важен для защиты от механических повреждений и агрессивных сред.

Опыт эксплуатации и распространенные ошибки

С нашим заводом, ООО Баотоу Гуансинь Котлостроительный Завод (https://www.btsgxgl.ru), у нас большой опыт работы с угольными котлами длительного горения различных мощностей и конструкций. Мы производим как стандартные решения, так и разрабатываем индивидуальные проекты, учитывающие специфические потребности заказчика. Мы часто сталкиваемся с ошибками, которые допускают при проектировании и эксплуатации.

Неправильный расчет теплопотерь

Одна из самых распространенных ошибок – неправильный расчет теплопотерь. Если не учитывать все факторы, влияющие на теплопотребление (например, теплопотери через стены, крышу, окна), то котел не сможет обеспечить необходимую тепловую мощность. Это приводит к его перегрузке и преждевременному износу.

Кроме того, важно правильно подобрать размер котла. Слишком маленький котел будет работать на пределе своих возможностей, что негативно скажется на его надежности и долговечности. А слишком большой котел будет неэффективно использовать топливо.

Недостаточный контроль за процессом горения

Важно не только правильно спроектировать котел, но и обеспечить его эффективную эксплуатацию. Это требует постоянного контроля за параметрами горения (температура, давление, состав дымовых газов) и своевременного проведения технического обслуживания.

Особенно важно следить за состоянием футеровки топки. При неправильной эксплуатации она может быстро разрушиться, что приведет к снижению КПД и увеличению выбросов вредных веществ. Регулярная проверка и ремонт футеровки – это инвестиция в долговечность котла и безопасность эксплуатации.

Автоматизация и системы управления

В настоящее время все больше внимания уделяется автоматизации угольных котлов длительного горения. Современные системы управления позволяют автоматически регулировать подачу воздуха, контролировать температуру и давление, оптимизировать процесс горения и снизить потребление топлива. Это существенно повышает эффективность и надежность котла.

Мы предлагаем различные варианты автоматизации, от простых систем управления до сложных автоматизированных комплексов, интегрированных с системами управления зданием. Это позволяет оптимизировать процесс эксплуатации котла и снизить затраты на обслуживание.

Перспективы развития и технологические инновации

Мы продолжаем работать над улучшением конструкции наших угольных котлов длительного горения, используя новые технологии и материалы. Сейчас мы активно исследуем возможности использования альтернативных видов топлива (например, биоуголь) и внедряем системы очистки дымовых газов, позволяющие снизить выбросы вредных веществ до минимально допустимого уровня.

В частности, мы разрабатываем системы с регенерацией тепла, которые позволяют увеличить КПД котла до 85%. Кроме того, мы работаем над созданием котлов с дистанционным управлением и мониторингом состояния, что позволяет контролировать их работу из любой точки мира.

Проекты с применением углеводородных котлов длительного горения пока что остаются нишевыми, но перспективными. По мере развития технологий и совершенствования систем контроля, этот вариант становится более привлекательным для заказчиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мусоросжигательная печь

Мусоросжигательная печь -

Пылеуловитель рукавного типа

Пылеуловитель рукавного типа -

DZL(S) Паровой котел на биомассе с цепной решеткой

DZL(S) Паровой котел на биомассе с цепной решеткой -

Горизонтальный атмосферный котёл CDZL(S) с цепной решёткой для биомассы

Горизонтальный атмосферный котёл CDZL(S) с цепной решёткой для биомассы -

Полностью автоматическая система умягчения воды

Полностью автоматическая система умягчения воды -

SZL(S) Водогрейный котел на биомассе с цепной решеткой

SZL(S) Водогрейный котел на биомассе с цепной решеткой -

Оборудование для подачи воды с положительным давлением

Оборудование для подачи воды с положительным давлением -

Пылеуловитель пленочной десульфурации с использованием воды

Пылеуловитель пленочной десульфурации с использованием воды -

Вертикальный водогрейный котел атмосферного давления CLHS на жидком и газовом топливе. Характеристики продукта

Вертикальный водогрейный котел атмосферного давления CLHS на жидком и газовом топливе. Характеристики продукта -

Горизонтальный атмосферный водогрейный котёл CWHS на биомассе

Горизонтальный атмосферный водогрейный котёл CWHS на биомассе -

Двухщелочная десульфурирующая башня

Двухщелочная десульфурирующая башня -

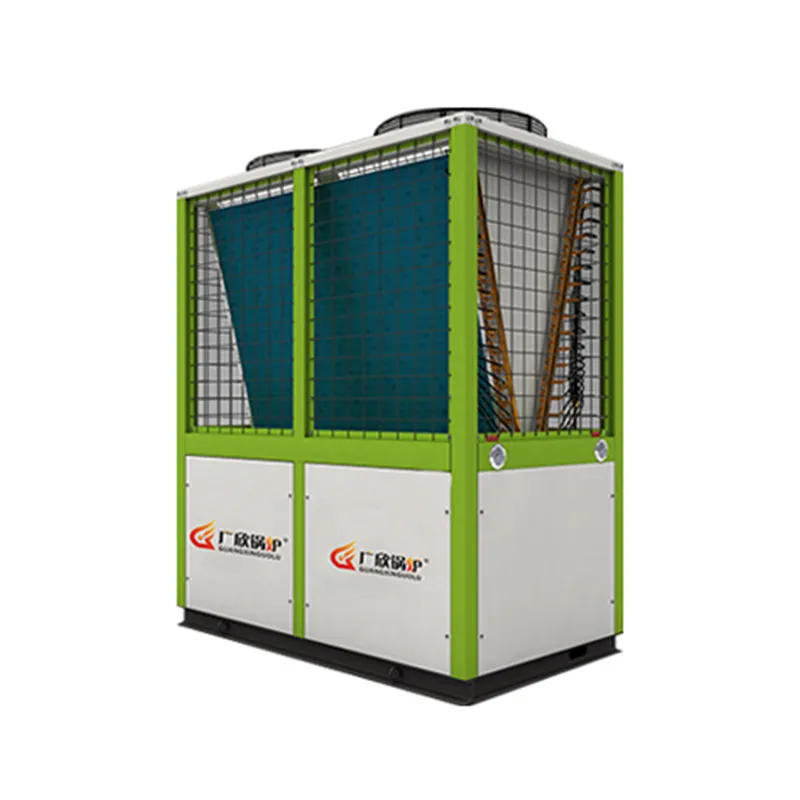

Воздушные низкотемпературные охладительные и отопительные установки

Воздушные низкотемпературные охладительные и отопительные установки

Связанный поиск

Связанный поиск- Высокое ксчество горелка для котлов

- Китай запасные части для котлов производитель

- Китай котел отопительный водогрейный производители

- Оптом оборудование для промышленных котлов производитель

- Дешево эксплуатация паровых и водогрейных котлов

- Дешево настенных двухконтурных газовых котлов производитель

- Китай котел паровой котел вода

- Купить водоподготовка для газового котла в частном доме производитель

- Высокое ксчество газовый котел для частного дома производитель

- Китай работа судового котла производитель