Производство термомасляных котлов

Производство термомасляных котлов – это не просто сборка металла и установка теплообменников. Многие начинающие предприниматели недооценивают сложность этого процесса, воспринимая его как относительно простой производственный цикл. В реальности, здесь сталкиваешься с целым комплексом проблем – от выбора материалов и проектирования до контроля качества и обслуживания. На мой взгляд, основная ошибка – недооценка важности теплового расчета и особенностей работы с теплоносителями. Попытки оптимизировать производство за счет снижения контроля качества часто приводят к серьезным последствиям.

Что такое термомасляный котел и почему он актуален?

Прежде чем углубляться в детали производства термомасляных котлов, важно понимать, что это такое и зачем они нужны. Термомасляные котлы – это тип котлов, в которых теплоноситель (обычно специальное масло) циркулирует по теплообменнику, а затем передает тепло воде в системе отопления. Это позволяет достичь более высокой эффективности и стабильности работы по сравнению с водяными котлами, особенно при больших нагрузках. Они особенно популярны в промышленных зданиях, торговых центрах и других объектах, где требуется комфортный и надежный нагрев.

Актуальность этих котлов обусловлена растущими требованиями к энергоэффективности и снижению выбросов CO2. Современные термомасляные котлы могут достигать КПД до 95% и выше, что значительно снижает эксплуатационные расходы и негативное воздействие на окружающую среду. В условиях постоянно растущих цен на энергоносители, это становится ключевым фактором при выборе отопительного оборудования.

Этапы производства: от проектирования до контроля качества

Процесс производства термомасляных котлов можно разделить на несколько ключевых этапов. Начинается все с проектирования, которое включает в себя расчет тепловой нагрузки, подбор оптимального типа котла и разработку конструкторской документации. Этот этап критически важен, так как от него зависит эффективность и надежность всего оборудования. Мы часто сталкиваемся с ситуациями, когда клиенты хотят 'упростить' проект, что приводит к серьезным проблемам с перегревом или недостаточной мощностью.

Далее следует подготовка и изготовление деталей. Используются различные материалы – сталь, нержавеющая сталь, сплавы алюминия и меди, в зависимости от назначения котла и условий эксплуатации. Сварка – один из самых ответственных этапов, требующий высокой квалификации сварщиков и строгого контроля качества швов. Важно помнить о необходимости проведения рентгенографического контроля для выявления скрытых дефектов.

После изготовления деталей происходит сборка котла, включающая установку теплообменников, насосов, клапанов и других элементов. На этом этапе особое внимание уделяется герметичности соединений и правильной настройке автоматики. Каждый котел проходит испытания на соответствие требованиям безопасности и эффективности. Мы всегда придерживаемся строгих стандартов и процедур, чтобы гарантировать качество нашей продукции.

Особенности выбора материалов для термомасляных котлов

Выбор материалов – это ключевой фактор, влияющий на долговечность и надежность термомасляных котлов. Для изготовления корпуса котла обычно используется сталь с высоким содержанием хром-никелевых сплавов, обеспечивающая устойчивость к коррозии и высоким температурам. Теплообменники могут быть изготовлены из различных материалов – медных, алюминиевых или стальных, в зависимости от теплоносителя и требуемой эффективности. Важно учитывать совместимость материалов с теплоносителем, чтобы избежать образования отложений и коррозии.

В последнее время все большую популярность приобретают котлы с теплообменниками из нержавеющей стали, которые обладают высокой коррозионной стойкостью и долговечностью. Однако, стоимость таких котлов выше, чем котлов с теплообменниками из других материалов. При выборе материалов необходимо учитывать как технические характеристики, так и экономические факторы. Мы постоянно следим за новыми разработками в области материалов и используем самые современные технологии для производства котлов.

Проблемы контроля качества и их решение

Контроль качества на всех этапах производства термомасляных котлов – это залог их надежной и долговечной работы. Необходимо проводить регулярные проверки сварных швов, герметичности соединений, работоспособности автоматики и соответствия котла требованиям безопасности. Часто встречаются ситуации, когда дефекты обнаруживаются уже после ввода котла в эксплуатацию, что приводит к серьезным проблемам и убыткам.

Для решения проблемы контроля качества мы используем различные методы и инструменты – визуальный осмотр, ультразвуковой контроль, рентгенографический контроль, гидравлические испытания. Также мы проводим обучение персонала и внедряем систему управления качеством, соответствующую международным стандартам. Не секрет, что сокращение затрат на контроль качества часто приводит к серьезным последствиям в будущем. Например, мы когда-то столкнулись с ситуацией, когда не проверили сварной шов на теплообменнике, что привело к утечке масла и остановке котла. Обнаружение дефекта на ранней стадии позволило избежать более серьезных поломок.

Автоматизация производства и ее влияние на качество

В последние годы наблюдается тенденция к автоматизации производства термомасляных котлов. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Автоматизация включает в себя использование станков с ЧПУ, роботов и систем автоматического контроля. Однако, автоматизация требует значительных инвестиций и квалифицированного персонала.

Мы постепенно внедряем автоматизацию на нашем заводе, начиная с самых трудоемких операций, таких как сварка и сборка. Это позволяет снизить вероятность ошибок и повысить качество продукции. Автоматизация также позволяет нам более точно контролировать параметры производственного процесса и оперативно реагировать на изменения. Несмотря на все преимущества, автоматизация не должна приводить к упрощению контроля качества. Необходимо продолжать проводить регулярный визуальный осмотр и другие виды контроля.

Будущее производства термомасляных котлов

Производство термомасляных котлов будет развиваться в направлении повышения энергоэффективности, снижения выбросов CO2 и автоматизации производственных процессов. Ожидается, что все большую популярность будут приобретать котлы с использованием альтернативных теплоносителей, таких как тепловые жидкости на основе синтетических масел. Также, будет расти спрос на модульные котлы, которые можно легко устанавливать и обслуживать. Ключевым фактором успеха будет способность адаптироваться к меняющимся требованиям рынка и внедрять новые технологии.

ООО Баотоу Гуансинь Котлостроительный Завод стремится быть в авангарде инноваций в области производства отопительного оборудования. Мы постоянно инвестируем в разработку новых продуктов и технологий, а также в обучение персонала. Мы верим, что сможем предложить нашим клиентам самые современные и надежные термомасляные котлы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

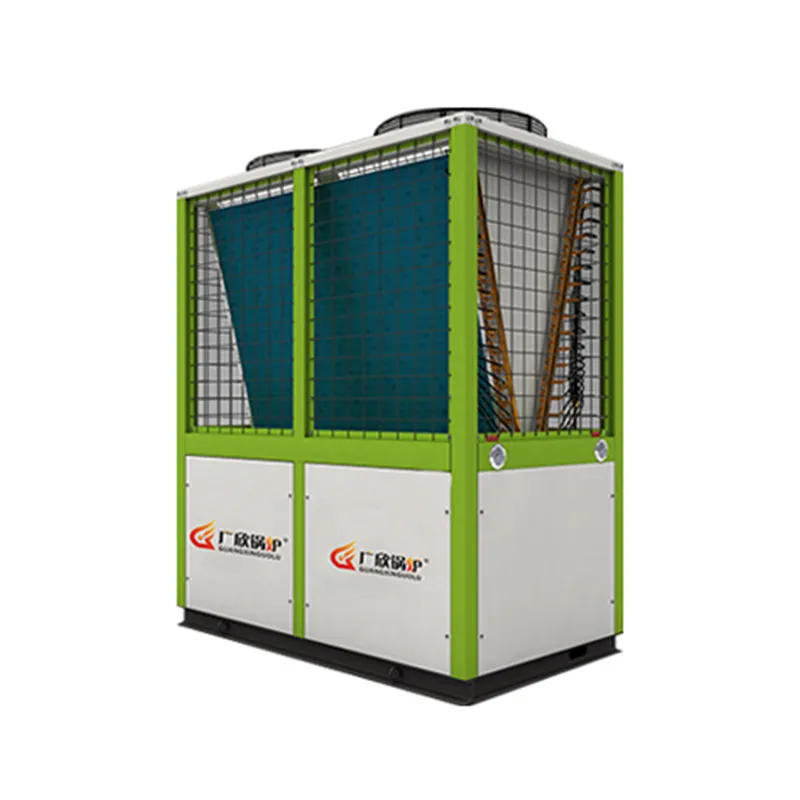

Воздушные низкотемпературные охладительные и отопительные установки

Воздушные низкотемпературные охладительные и отопительные установки -

Горизонтальный электрический водогрейный котел под давлением WDR

Горизонтальный электрический водогрейный котел под давлением WDR -

Горизонтальный атмосферный водогрейный котёл CWHS на биомассе

Горизонтальный атмосферный водогрейный котёл CWHS на биомассе -

Угольный паровой котел SZL

Угольный паровой котел SZL -

Газовый водогрейный котел CWNS

Газовый водогрейный котел CWNS -

Вертикальный водогрейный котел атмосферного давления CLHS на жидком и газовом топливе. Характеристики продукта

Вертикальный водогрейный котел атмосферного давления CLHS на жидком и газовом топливе. Характеристики продукта -

Парогенератор на жидком/газообразном топливе серии LSS

Парогенератор на жидком/газообразном топливе серии LSS -

Мусоросжигательная печь

Мусоросжигательная печь -

Пылеуловитель рукавного типа

Пылеуловитель рукавного типа -

Горизонтальный атмосферный котёл CDZL(S) с цепной решёткой для биомассы

Горизонтальный атмосферный котёл CDZL(S) с цепной решёткой для биомассы -

DZL(S) Паровой котел на биомассе с цепной решеткой

DZL(S) Паровой котел на биомассе с цепной решеткой -

Горизонтальный энергосберегающий угольный котел атмосферного давления CWSG

Горизонтальный энергосберегающий угольный котел атмосферного давления CWSG

Связанный поиск

Связанный поиск- Дешево газовый котел бакси производитель

- Дешево паровой котёл

- Купить промывка теплообменника производитель

- Одноконтурный газовый котел производитель

- Дешево бытовой котёл производитель

- Китай паровых и водогрейных котлов производитель

- Купить газовую горелку для котла

- Китай котел угольный для отопления дома

- Купить монтаж котлов

- Купить жаротрубный котёл производитель