Высокое ксчество котёл-утилизатор

Реставрация теплоносителя, повышение энергоэффективности – все это звучит красиво, но как на практике оценить действительно высокое качество котёл-утилизатор? Часто попадаются обещания чудес, а реальность оказывается куда более нюансированной. Мы постараемся разобраться, что нужно учитывать при выборе и внедрении такой системы, основываясь на собственном опыте.

Почему просто 'утилизатор' – это недостаточно?

Слово 'утилизатор' само по себе не несет конкретной информации о производительности и надежности. Слишком много разных конструкций и принципов работы. На рынке можно найти как простые, так и сложные системы, предназначенные для разных задач – от аккумулирования тепла отходящих газов в промышленном производстве до подготовки горячей воды в коммерческих зданиях. Важно понимать, для какой именно цели вы планируете использовать котел-утилизатор, и исходя из этого выбирать подходящий вариант.

Проблема часто заключается в оценке эффективности. Многие производители заявляют о высоких коэффициентах полезного действия (КПД), но реальный КПД в эксплуатации может отличаться значительно. Это зависит от множества факторов: качества теплообменника, эффективности системы управления, чистоты теплоносителя и, конечно, правильности монтажа и настройки.

Теплообменник: сердце системы

Выбор материала для теплообменника – критически важный момент. Обычно используют нержавеющую сталь, титановые сплавы или медь. Нержавеющая сталь – наиболее распространенный и экономичный вариант, но он требует регулярного обслуживания, чтобы избежать коррозии. Титан – дороже, но обладает высокой устойчивостью к коррозии, особенно в агрессивных средах. Медь – эффективна, но чувствительна к загрязнениям. В нашем опыте, использование теплообменника из нержавеющей стали с последующей системой очистки от накипи и отложений значительно увеличивает срок службы и эффективность котел-утилизатор.

Также важно учитывать конструкцию теплообменника: пластинчатый, кожухотрубный, спиральный. Пластинчатые теплообменники обычно компактны и имеют высокую теплопередачу, но они более чувствительны к загрязнениям. Кожухотрубные более надежны и устойчивы к высоким давлениям, но занимают больше места.

Реальные проблемы и ошибки при внедрении

Мы сталкивались с ситуациями, когда высокое качество котёл-утилизатор превращалось в головную боль из-за неправильной установки или настройки. Например, однажды мы установили систему утилизации тепла отходящих газов на цементном заводе. Оказалось, что из-за неоптимального расположения датчиков температуры и давления система работала неэффективно. Пришлось перенастраивать алгоритм управления и добавить дополнительные датчики для более точного контроля процесса.

Еще одна распространенная ошибка – использование неподходящего теплоносителя. Неправильный выбор теплоносителя может привести к образованию накипи, коррозии и снижению эффективности теплообменника. В зависимости от конкретного применения, могут использоваться вода, антифриз или специальные теплоносители, разработанные для конкретных условий эксплуатации.

Очистка теплоносителя: залог долговечности

Регулярная очистка теплоносителя – это не просто рекомендация, это необходимость. Образование накипи и отложений на стенках теплообменника значительно снижает теплопередачу и может привести к его повреждению. Существуют различные методы очистки: механическая очистка, химическая очистка, ультразвуковая очистка. Выбор метода зависит от степени загрязнения и материала теплообменника.

Примеры успешных проектов

Мы успешно реализовали несколько проектов по внедрению систем утилизации тепла отходящих газов на различных предприятиях: от пищевой промышленности до металлургии. В одном из проектов мы установили котел-утилизатор для нефтеперерабатывающего завода, который позволил снизить затраты на отопление и электроэнергию на 15%. В другом проекте мы внедрили систему утилизации тепла отходящих газов на цементном заводе, что позволило сократить выбросы вредных веществ в атмосферу.

Ключевым фактором успеха является комплексный подход, включающий в себя правильный выбор оборудования, профессиональный монтаж, настройку и регулярное обслуживание. Не стоит экономить на качестве оборудования и квалификации персонала – это окупится в долгосрочной перспективе.

Современные тенденции и перспективы

Современные котел-утилизаторы становятся все более интеллектуальными и автоматизированными. В них используются сложные системы управления, которые позволяют оптимизировать процесс утилизации тепла в зависимости от текущих условий эксплуатации. Также активно разрабатываются новые типы теплообменников с улучшенными характеристиками.

Особое внимание уделяется интеграции систем утилизации тепла с системами энергоэффективности зданий и промышленных предприятий. Это позволяет создать замкнутые энергетические системы, которые максимально используют доступные источники энергии и снижают воздействие на окружающую среду.

Важные параметры при выборе котла-утилизатора

При выборе высокого качества котёл-утилизатор необходимо учитывать следующие параметры: тепловая мощность, давление, температура теплоносителя, материал теплообменника, КПД, габариты, стоимость и срок службы. Также важно учитывать требования к безопасности и экологичности.

В заключение, хочется подчеркнуть, что внедрение системы утилизации тепла – это сложный процесс, требующий тщательного планирования и профессионального подхода. Однако, при правильном выборе оборудования и квалифицированной реализации, это может стать эффективным инструментом для повышения энергоэффективности и снижения затрат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водогрейный котёл DZL(S) с цепной решёткой для биомассы

Водогрейный котёл DZL(S) с цепной решёткой для биомассы -

Угольный паровой котел DZL

Угольный паровой котел DZL -

Пластинчатый теплообменник

Пластинчатый теплообменник -

Водогрейный котел с сопротивлением атмосферного давления CDRS

Водогрейный котел с сопротивлением атмосферного давления CDRS -

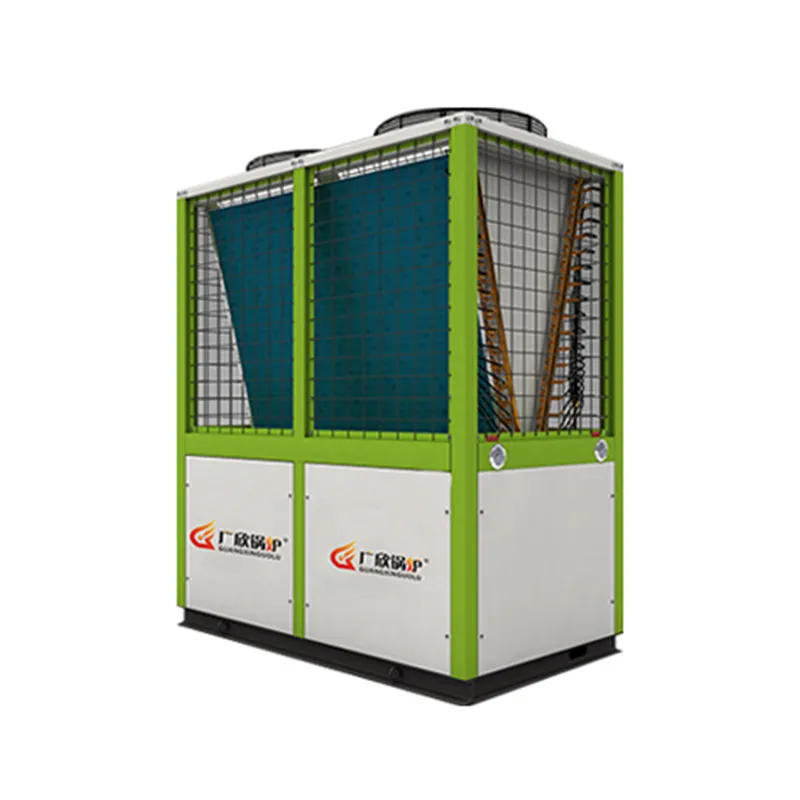

Воздушные низкотемпературные охладительные и отопительные установки

Воздушные низкотемпературные охладительные и отопительные установки -

DZL(S) Паровой котел на биомассе с цепной решеткой

DZL(S) Паровой котел на биомассе с цепной решеткой -

Двухщелочная десульфурирующая башня

Двухщелочная десульфурирующая башня -

Электрический вакуумный котёл серии ZKD

Электрический вакуумный котёл серии ZKD -

Полностью автоматическая система умягчения воды

Полностью автоматическая система умягчения воды -

Горизонтальный электрический водогрейный котел под давлением WDR

Горизонтальный электрический водогрейный котел под давлением WDR -

Газовый водогрейный котел CWNS

Газовый водогрейный котел CWNS -

Оборудование для подачи воды с положительным давлением

Оборудование для подачи воды с положительным давлением

Связанный поиск

Связанный поиск- Дешево газово угольный котел

- Высокое ксчество бытовой котёл

- Дешево настенный газовый котел производители

- Оптом трехходовые жаротрубные котлы производитель

- Высокое ксчество жаротрубный паровой котел производитель

- Дешево водогрейные котлы эксплуатация

- Высокое ксчество жаротрубные водогрейные котлы

- Дешево термомасляные котлы на газе

- Паровых и водогрейных котлов

- Оптом газовая горелка для котла отопления производитель